800V 平台成新能车主流!线缆耐压不达标?三大核心场景 + 全链方案破解

导语

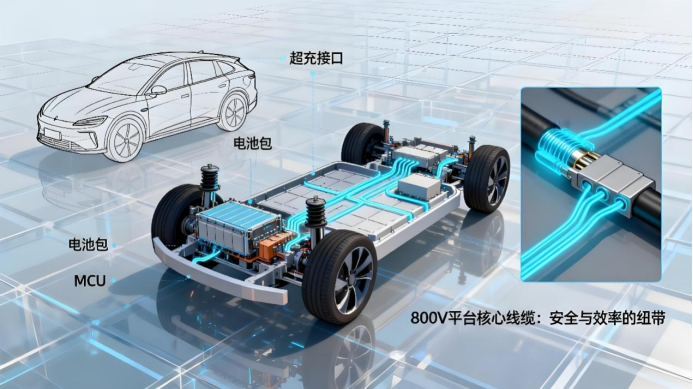

当新能源汽车迈入 “超充补能 + 高功率电驱” 双轮时代,800V 高压平台已从高端车型快速渗透主流市场。但要实现 “充电 10 分钟续航 400km” 的体验,线缆的耐压性能成了关键瓶颈 —— 它不仅是 “连接件”,更是保障安全、效率与寿命的 “核心屏障”。

作为 800V 平台线缆供应商,华坤公司从技术逻辑、场景方案到全链管控,拆解如何让线缆精准适配 800V 平台需求。

一、800V 线缆耐压,和 400V 有啥不一样?

400V 平台线缆只需满足 “稳态不击穿”(耐压 1000Vdc),但 800V 平台要应对 “电压 - 频率 - 环境” 三重复合应力,设计逻辑从 “静态绝缘” 转向 “动态协同”。

1. 电压跃升:瞬态尖峰必须扛住

· 800V 平台动态电压覆盖 600Vdc(放电末期)~900Vdc(满电),还需预留≥30% 瞬态冗余 ——SiC 器件响应时会产生 1.3-1.5 倍尖峰电压(最高 1350Vdc)。

· 核心要求:线缆需通过1500Vdc/1min 耐压测试,绝缘层击穿场强≥20kV/mm(比 400V 平台提升 33%)。

· 风险提示:若 BMS 采样线绝缘不足,主回路铜排(8C 脉冲放电达 1200-1600A)的高压窜扰会导致采样失真,直接影响热失控保护。

2. 高频脉冲:材料寿命不能 “缩水”

· 800V 平台普遍用 1200V 级 SiC MOSFET,开关频率 20-35kHz(是传统 IGBT 的 1.5-2 倍),高频会让线缆绝缘层局部电场集中,引发电晕放电。

· 后果:400V 平台线缆绝缘寿命约 8 年,800V 平台若不优化会缩短至 3-4 年。

· 核心要求:1200Vdc 下电晕起始电压≥1800V,1000 小时耐电晕测试后绝缘电阻衰减率≤10%。

3. 复杂工况:材料不能 “掉链子”

· 多应力叠加:600A 持续电流(温升 40-50K)加速热老化、电池包电解液蒸汽侵蚀、底盘 10-200Hz 振动导致机械疲劳。

· 关键禁区:传统 PVC 材料在 800V 场景下绝缘电阻年衰减率达 30%(400V 仅 10%),1 年就可能失效,必须杜绝使用。

· 材料底线:选用耐温≥125℃、耐化学腐蚀的特种材料(如 XLPE、FEP、PFA)。

核心结论:800V 线缆不是 “单一参数达标” 就行,必须走 “材料 - 结构 - 工艺 - 验证” 全链条系统性设计。

二、三大核心场景:线缆方案 “量身定制”

800V 平台线缆的差异源于场景工况(电压类型、电流强度、环境应力),华坤公司针对三大核心场景推荐解决方案。

场景 1:电池包内部辅回路 —— 安全监测的 “神经脉络”

电池包采用 “铜排主回路(8C 脉冲载流 1200-1600A)+ 线缆辅回路” 架构,辅回路线缆虽不承载大电流,但需在高温、高振动、电解液侵蚀下实现 “高压隔离 + 信号保真”,核心包括三类线缆:

线缆类型 | 核心耐压指标 | 材料选择 | 线缆结构 |

BMS 采样线 | 1. 1500Vdc/1min 无击穿;2. 60℃绝缘电阻保持率≥80% | 绝缘层:FEP(200℃)/PFA(250℃) | 1. “绝缘层 + 镀锡铜网屏蔽”; 2. 绞合节距 10-15 倍线径 |

高压安全回路 | 1. 瞬态耐压≥2000Vdc; 2. 电解液浸泡 24h 绝缘衰减≤15% | 绝缘层:PFA(250℃); 护套:UL94 V-0 | 1. 双层屏蔽(铝箔 + 镀锡铜网); 2. 屏蔽层用镀锡铜 |

温度 / 压力传感器线缆 | 1. 1500Vdc 耐压; 2. -40℃~85℃ 1000 次弯曲无破损 | 绝缘层:硅橡胶(200℃) | 1. 绝缘层薄型化(适配 5-8mm 电芯间隙); 2. 微型闭式压接 |

场景 2:MCU 高压回路 ——“功率中枢” 的 “动脉血管”

MCU 是电驱核心,输入侧(电池→MCU)传输 700-850Vdc 直流高压,输出侧(MCU→电机)传输 3 相高频交流(≤650Vac,25-35kHz),线缆需兼顾 “高压耐受 + EMC 合规 + 高温防护”。

① 输入侧:扛住直流高压与瞬态尖峰

· 核心指标:额定耐压≥1500Vdc/1min,瞬态耐压≥2000Vdc/10μs(模拟 SiC 关断尖峰),125℃×1000h 热老化后绝缘电阻保持率≥80%。

· 方案:常温场景选抗电晕改性 XLPE(击穿场强≥22kV/mm),高温场景(商用车 / 赛车)选 PFA(250℃),导体用 16-50mm² 多股绞合紫铜(减少发热)。

② 输出侧:应对高频交流与 EMC 干扰

· 核心指标:交流耐压≥2500Vac/1min,1200Vdc 下电晕起始电压≥1800V,屏蔽效能≥90dB@1MHz。

· 方案:三层复合结构 —— 改性 XLPE 绝缘层(耐高频)+ 半导电屏蔽层(抑制电场集中)+ 铝箔 + 镀锡铜网(屏蔽覆盖率≥95%),护套用低烟无卤阻燃料。

场景 3:高压充电系统 ——“超充体验” 的 “能量隧道”

充电线缆直接决定 “充电 10 分钟续航 400km” 能否落地,需应对 “600A 大电流 + SiC 高频尖峰 + 电解液蒸汽” 复合应力,覆盖三类场景:

线缆场景 | 核心耐压指标 | 材料选择 | 线缆结构 |

充电枪→OBC 线 | 1. 1500Vdc/1min 无击穿; 2. 1200Vdc 电晕起始电压≥1800V | 绝缘层:改性 XLPE(125℃)/FEP(200℃) | 1. 双层屏蔽(铝箔 + 镀锡铜编制); 2. 导体绞合节距 10-15 倍线径 |

OBC→PDU 充电母线 | 1. 1500Vdc 耐压; 2. 600A 载流温升≤50K | 绝缘层:耐高温 XLPE(结晶度≥70%) | 1. 导体截面≥50mm²; 2. 护套添加氢氧化镁 |

PDU→电池包线 | 1. 1500Vdc 耐压; 2. 20G 振动后绝缘无破损 | 绝缘层:耐化学 XLPE/PFA(250℃) | 1. 导体 “绞合 + 束丝” 结构; 2. 护套薄型化 |

三、全链条管控:从 “材料” 到 “系统验证” 的闭环

800V 线缆的耐压性能需通过 “材料选型 - 结构设计 - 工艺管控 - 验证体系” 全链路把控,才能实现批量一致性。

1. 材料选型:场景化三维匹配(杜绝 PVC)

材料类型 | 耐温等级 | 击穿场强(kV/mm) | 耐电解液腐蚀(24h) | 适配场景 |

抗电晕改性 XLPE | 125℃ | ≥22 | 绝缘衰减≤15% | MCU 输入侧、OBC→PDU 母线(常温区) |

FEP(氟化乙烯丙烯) | 200℃ | ≥25 | 绝缘衰减≤10% | BMS 采样线、充电枪→OBC 高温区 |

PFA(全氟烷氧基) | 250℃ | ≥28 | 绝缘衰减≤5% | 电芯附近、SiC 模块周边(高温高腐蚀区) |

硅橡胶 | 200℃ | ≥18 | 绝缘衰减≤20% | 传感器线缆(高柔性需求) |

2. 结构设计:绝缘 - 屏蔽 - 护套 “三重防护”

· 绝缘层:采用 “双层共挤” 工艺(如 XLPE+FEP),外层耐温抗腐蚀,内层提升耐压强度,击穿场强可达 28kV/mm(比单层提升 25%-27%)。

· 屏蔽层:高频场景(MCU 输出、充电枪→OBC)加 “半导电屏蔽层”,金属屏蔽用 “铝箔 + 镀锡铜网”(屏蔽效能≥90dB);直流场景简化为 “镀锡铜编织”。

· 护套层:全场景用低烟无卤阻燃料,满足 UL 94 V-0 级,燃烧无有毒气体,烟密度≤50%。

四、华坤支撑:你的 800V 线缆 “一站式搭档”

作为 800V 平台线缆供应商,华坤公司提供 “材料 - 设计 - 验证” 一体化支撑,帮加工商快速突破技术瓶颈:

1. 全材料产品线:覆盖改性 XLPE、FEP、PFA、硅橡胶等核心材料,全部通过 UL、VDE、TÜV 认证,参数完全匹配 800V 场景需求。

2. 定制化开发:联合开展 DFMEA 分析,提供 “材料选型 - 结构设计 - 工艺适配” 方案,定制周期≤30 天。

3. 测试支持:开放第三方测试报告库(含耐电晕、电解液浸泡、EMC 数据),提供 72 小时加急样品测试,协助完成主机厂系统级验证。

结语

800V 平台对线缆耐压的要求,本质是 “超充高功率化 + 电驱高频化” 趋势下的系统性挑战 —— 线缆已从 “简单连接部件” 升级为 “安全、效率、寿命” 的核心屏障。对于垂直整合型加工商而言,需深刻理解三大场景的差异化需求,通过 “全链条管控 + 深度协同” 破局。

华坤公司愿以 “特种线缆 + 定制化方案 + 全周期测试” 为支撑,与加工商、主机厂携手,推动 800V 平台线缆技术落地,最终助力新能源汽车实现 “补能比加油更快、功率比燃油更强” 的目标!